Переробка лопарітовим концентратів

Лопаріт - складне комплексне сировину. Концентрати містять,% (по масі):

Технологія повинна забезпечувати вилучення всіх цінних складових: ніобію, танталу, рідкоземельних металів і титану. Розроблено і використовуються дві технологічні схеми переробки лопарітовим концентратів - хлорне і сернокислотная.

спосіб хлорування

Всі цінні складові лопаріта найбільш просто можна витягти способом хлорування. Сутність його полягає в тому, що компоненти рудного концентрату взаємодіють з газоподібним хлором при 750 - 850 ° С в присутності вугілля або коксу. Відмінності в летючості утворюються хлоридів дозволяють розділити основні цінні складові концентрату.

Нижче наведені температури плавлення і кипіння деяких хлоридів:

Хлориди ніобію, танталу і титану, що мають порівняно низькі точки кипіння, в процесі хлорування несуться з газами і уловлюються в конденсаційних пристроях; висококиплячі хлориди рідкісноземельних металів, натрію і кальцію залишаються в хлоратори в формі плаву хлоридів.

Нижче наведені реакції хлорування основних цінних складових лопаріта:

Одночасно CO2 реагує з вуглецем з утворенням CO:

Хлорування оксидів відбувається також за участю оксиду вуглецю, наприклад, по реакціях:

Інші утворюються під час хлорування хлориди: CaCl2. NaCl, AlCl3. FeCl3. SiCl4.

Реакції хлорування протікають зі значною збитком енергії Гіббса і практично незворотні.

Роль вуглецю полягає не тільки в зв'язуванні кисню в СO2. але також в активації процесу хлорування.

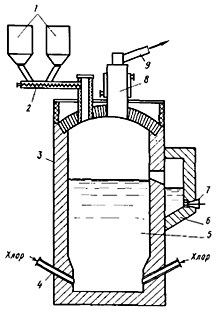

Малюнок 1. Хлоратор для хлорування лопарітовим концентрату в сoлевом розплаві:

1 - бункери для концентрату і коксу; 2 - шнековий живильник; 3 - хлоратор, футерований шамотною цеглою; 4 - фурми; 5 - розплав; б - копільіік; 7 - річка; 8 - охолоджуваний газохід; 9 - патрубок виведення ПГС в систему конденсації

Хлорування лопарітовим концентрату можна проводити в хлоратори шахтного типу з брикетованої шихтою або в хлоратори з сольовим розплавом. Останні мають істотні переваги: виключаються трудомісткі операції приготування брикетів і їх прожарювання; завдяки ефективному масо-і теплообміну в перемішувати барботують хлором розплаві забезпечується висока швидкість процесу і, відповідно, висока питома продуктивність хлоратора.

При хлоруванні лопарітовим концентрату розплавлена ванна створюється утворюються висококиплячих хлоридами натрію, калію, кальцію і рідкоземельних елементів.

Зразковий склад такого розплаву,% LnCl3 55; CaCl2 20; NaCl 15, решта - хлориди інших елементів. Температура затвердіння розплаву 520 ° С. Тонкоподрібнений концентрат і нафтовий кокс подаються в розплав хлоридів, через який барботируют хлор, що надходить через фурми в нижню частину хлоратора.

Хлоратор є шахту прямокутного перетину з висотою рівня розплаву 3,1-3,2 м. У міру хлорування надлишковий розплав безперервно зливається через перетічними канал в копильник. Нагрівається розплав за допомогою графітових електродів, змонтованих в стінки хлоратора.

Хлорування ведуть при 850-900 ° С, середньому вмісті концентрату в розплаві 1,5% і вуглецю

5%. У цих умовах питома продуктивність хлоратора по концентрату - 5-5,5 т / м2 перетину печі в 1 добу.

Особливістю хлорування в розплаві є переважання вмісту СО2 над СО в газовій фазі (відношення СО2: СО

16: 1). З цього випливає, що реакції хлорування оксидів в розплаві йдуть з утворенням СО2. а реакція будуар протікає лише частково, так як бульбашки СО2 швидко видаляються з розплаву, не встигаючи вступити в реакцію з зваженими частинками коксу.

Відчували різні системи конденсації компонентів парогазової суміші (ПГС). Набула поширення система, в якій послідовно здійснюється спочатку конденсація твердих хлоридів (NbOCl3. NbCl5. TaCl5 і ін.) В пилових камерах при температурах на виході з камер 200-140 ° С, а потім рідких хлоридів (TiCl4. SiCl4) в зрошувальних конденсаторах з зрошенням охолодженим тетрахлорид титану.

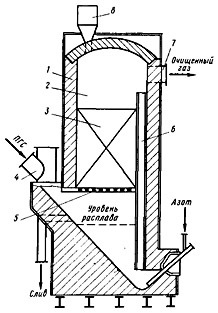

Малюнок 2. Схема сольового фільтра з аероліфтной циркуляцією розплаву:

1 - корпус, футерований шамотною цеглою; 2 - каплеуловітельная камера; 3 - інертна керамічна насадка; 4 - газохід; 5 - решітка; 6 - аероліфтная труба; 7 - патрубок виведення ПГС; 8 - завантажувальний бункер шматків NaCl

З метою відокремлення хлоридів заліза і алюмінію і виключення їх конденсації разом з хлоридами ніобію і танталу перед пиловими камерами встановлюють сольовий фільтр. Його дія заснована на утворенні FeCl3 і AlCl3 з хлоридами натрію і калію легкоплавких комплексів типу MeFeCl4 і MeAlCl4. термічно стійких і володіють низьким тиском парів Pпар при температурах 500-600 ° С:

Над сольовими розплавами систем NaCl-FeCl3 -AlCl3 і KCl-FeCl3 -AlCl3. тиск парів хлоридів NbOCl3. NbCl5. TaCl5. TiCl4. SiCl4. високе, тому вони не поглинаються расплавами сольового фільтра.

На рис.2 приведена схема сольового фільтра. Розплав хлоридів в фільтрі циркулює за допомогою аероліфтного пристрою.

У фільтр періодично завантажують суміш NaCl + КСl або відпрацьований електроліт магнієвих електролізерів. У міру накопичення з фільтра зливається розплав, насичений хлоридами заліза і алюмінію.

У сольовому фільтрі крім хлоридів заліза і алюмінію уловлюються тверді частинки (механічний винесення з хлоратора).

Конденсат твердих хлоридів має наступний приблизний склад в перерахунку на оксиди,% (по масі): (Nb, Ta) 2 O5 51 - 54; TiO2 1,0 - 1,8; Fe2 O3 0,40 - 1,4; SiO2 0,43 - 1,4; Al2 O3 0,64 - 0,8; ThO2

0,1; Ln2 O3 0,9; C 0,5 - 2. Частина танталу і ніобію потрапляє в конденсат рідкого TiCl4. де вони знаходяться в розчині і частково у вигляді суспензії. При ректифікації очищення TiCl4 вони залишаються в кубовому залишку, з якого додатково витягуються.

Таким чином, в результаті хлорування лопаріта отримують три продукти: плав, що містить хлориди РЗМ, конденсат хлоридів танталу і ніобію і технічний тетрахлорид титану.

Для отримання суміші оксидів танталу і ніобію конденсат хлоридів піддають гидролитическому розкладанню:

У кислий розчин переходить велика частина домішок заліза, алюмінію і частково титану. Отримана суміш гіброксідов, що містить до 90% (Na, Ta) 2 O2 (в прожареному продукті), надходить на очистку і поділ танталу і ніобію. Інший шлях переробки конденсату, що містить NbOCl3. NbCl5. TaCl5. хлориди заліза, алюмінію і ін. полягає в отриманні суміші чистих пентахлорид NbCl5 і TaCl5. які потім можна розділити методом ректифікації.

Хлорне технологія переробки лопаріта забезпечує вилучення 93-94% ніобію і 86-88% танталу в технічні оксиди, 96,5-97% титану в технічний тетрахлорид, витяг 95,5-96% рідкоземельних металів в плав хлоридів.

сірчанокислотний спосіб

Сірчанокислотний спосіб заснований на розкладанні лопарітовим концентрату сірчаної кислотою і поділі цінних складових з використанням відмінностей в розчинності подвійних сульфатів титану, ніобію і танталу, рідкоземельних елементів з сульфатами лужних металів або амонію.

Концентрат розкладають (сульфатізірующий) 95% -ної сірчаної кислотою при 150-250 ° С. Витрата кислоти - 2,78 т на 1 т тонкоизмельченного концентрату. Додавання сульфату амонію (0,2 т на 1 т концентрату) до сірчаної кислоти запобігає спікання реагує маси і підвищує витяг в розчин ніобію і танталу. Повне розкладання концентрату досягається за 20-30 хв. До кінця розкладання отримують напівсуху масу. Основні реакції, що протікають при розкладанні:

Ніобій і тантал в присутності великої кількості титану входять до складу подвійних сульфатів титану у вигляді ізоморфної домішки. Продукт сульфатізаціі витравлюють водою. У твердій фазі залишається переважна частина РЗЕ в формі малорозчинних подвійних сульфатів Na2 SO4 ∙ Ln2 (SO4) 3 ∙ 2H2 O і їх изоморфной суміші з CaS04. У розчин переходять титан (у вигляді TiOSO4), ніобій і тантал (ймовірно, в формі сульфатів Е2 O3 (SO4) 2).

Для відділення титану від ніобію і танталу використовують осадження сульфатом амонію малорастворимой подвійної солі (NH4) 2 TiO (SO4) 2 ∙ H2 O. При сумарною концентрації H2 SO4 + (NH4) 2 SO4 400-600 г / л розчинність солі дорівнює 2,5 - 5 г / л. В осад виділяється 70-80% титану від його змісту в розчині. Подвійний сульфат титану використовують як ефективний дубитель шкіри. Термічним його розкладанням можна отримати технічний діоксид титану.

З розчину, в якому залишаються ніобій, тантал і частина титану, витягають ніобій і тантал екстракцією.

Сірчанокислотний спосіб не забезпечує настільки чіткого поділу всіх цінних складових лопаріта, яке досягається при хлоруванні. Однак позитивної його стороною є використання дешевого реагенту і кращі санітарні умови праці.

Витяг ніобію, танталу і РЗМ в кінцеві продукти приблизно таке ж, як в хлорному способі, витяг титану нижче (

70%). Його можна підвищити додатковим отриманням титану з рафінат після екстракційного вилучення ніобію і танталу.