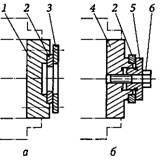

Мал. 3.3. Пристосування для вигладжування внутрішньої поверхні гільзи:

1 - важіль; 2 - вісь; 3 - корпус; 4 - гайка; 5 - тяга; 6 - пружина; 7 - сережка; 8 - обробляє інструмент зі сферичною поверхнею

# 9632; відрегулювати пристосування на задане зусилля вигладжування, обертаючи гайку 4, яка через тягу 5 змінює натяг пружини б, з'єднаної з важелем 1 сережки 7 (зусилля пружини визначається за шкалою, нанесеною на корпусі 3 пристосування);

# 9632; налаштувати коробку швидкостей верстата на частоту обертання, що забезпечує швидкість гільзи в межах 120 ... 150 м / хв; налаштувати коробку подач верстата на подачу 0,02 ... 0,04 мм / об; включити головний привід верстата; ввести пристосування в отвір гільзи; підвести обробляє інструмент 8 до котра утворює поверхні отвору гільзи так, щоб він щільно прилягав до неї (зусилля притиснення інструменту до внутрішньої поверхні гільзи визначається величиною натягу, повідомленого пружині б);

# 9632; вивести інструмент з отвору гільзи;

# 9632; включити автоматичну подачу і зробити вигладжування поверхні гільзи;

# 9632; проконтролювати якість виконання відновлювальних робіт, використовуючи мікрометричний або індикаторний нутромір.

Відновлення гільз відцентровим індукційним напеканіем порошків необхідно здійснювати таким чином:

# 9632; встановити на кулачках патрона токарного верстата теплоізолюючі прокладки;

# 9632; закріпити гільзу в трикулачні патроні токарного верстата;

# 9632; насипати на внутрішню поверхню гільзи рівномірно по всій довжині суміш порошків ПЖ-1 і ПГ-ХН80СР2 в рівних кількостях;

# 9632; налаштувати коробку швидкостей токарного верстата на частоту обертання 350 ... 450 хв-1;

# 9632; встановити в резцедержателе верстата високочастотний індуктор;

# 9632; ввести індуктор в отвір гільзи;

# 9632; включити головний привід верстата, при цьому порошок рівномірно розподілиться по внутрішній поверхні гільзи за рахунок відцентрових сил;

# 9632; включити харчування високочастотного індуктора, при цьому порошок розплавляється і рівномірно покриває внутрішню поверхню гільзи;

# 9632; вимкнути індуктор через 1,5 ... 2,0 хв після початку процесу;

# 9632; вимкнути головний привід верстата через 2,0 ... 2,5 хв після вимкнення індуктора.

здійснюється на спеціальній установці, що складається з високочастотного генератора, індуктора і пристрою, що забезпечує зворотно-поступальний і обертальний руху відновлюваної гільзи.

Відновлення поршневих пальців, основне зношування яких відбувається по зовнішній поверхні, що сполучається з поверхнями отворів шатуна і бобишек поршня, до номінального або ремонтного розміру, здійснюється двома способами: роздачею і хромуванням.

У більшості випадків, з огляду на незначну трудомісткість виготовлення, зношені поршневі пальці замінюють новими, виготовляючи їх безпосередньо в ремонтному цеху під розміри відновлених отворів шатуна і поршня.

Відновлення поршневих кілець, що зазнають в процесі експлуатації найбільшому зношування з усіх деталей поршневої групи, пов'язане з втратою пружності і збільшенням зазору в замку (стику) кілець. Зношені кільця, як правило, замінюють новими. У разі відсутності стандартних кілець їх виготовляють із пустотілих литих чавунних циліндрів.

Виготовлення поршневих кілець необхідно виконувати наступним чином:

# 9632; розточити пустотіла чавунний циліндр по внутрішньому діаметру з припуском на подальшу обробку;

# 9632; відрізати від заготівлі кільце товщиною, дещо більшою номінальною (припуск на подальше підрізання торців і шліфування);

# 9632; підрізати торці кільця;

# 9632; розрізати кільце під кутом 45 ° до котра утворює на фрезерному верстаті або за допомогою ручної ножівки;

# 9632; обпиляти місця розпилу кільця;

# 9632; спаяти стики кільця;

# 9632; розточити кільце до номінального розміру, встановивши його на спеціальній оправці 1 (рис. 3.4, а);

# 9632; обточити кільце до номінального розміру на оправці 4 (рис. 3.4, б);

# 9632; розпаяти місце стику;

# 9632; перевірити пружність кільця, використовуючи спеціальне пристосування;

# 9632; здійснити пригін кільця по пазу поршня.

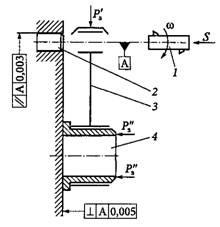

Мал. 3.4. Схема обробки поршневого кільця:

а - по внутрішньому діаметру; б - по зовнішньому діаметру; 1,4 - оправлення; 2 - кільце; 3,5 - фланці; 6 - гвинт

Відновлення шатуна, основні види зносу якого зводяться до появи тріщин, пошкодження різьблення деталей кріплення, відхилення від паралельності осей верхньої та нижньої головок і зміни форми їх отворів, здійснюється різними методами.

Створення припуску на подальшу механічну обробку на поверхнях отворів нижньої і верхньої головок шатуна здійснюється в залежності від ступеня зношування шляхом нанесення гальванічних покриттів, напиленням порошкових матеріалів або металізацією.

Механічну обробку верхньої і нижньої головок шатуна необхідно робити в такий спосіб (рис. 3.5):

# 9632; хонінговано отвір нижньої головки шатуна, орієнтуючи інструмент по поверхні отвору (це дозволяє знімати при відновленні мінімальні припуски);

# 9632; встановити шатун 3 на оправці 4; встановити шатун з оправкой на розточувальному верстаті, орієнтуючи їх відносно шпинделя 1 за допомогою оправлення 2, і закріпити, прикладаючи зусилля Р'3 і Р'3 ':

# 9632; вивести оправлення 2 з отвору деталі;

# 9632; розточити отвір.

У тих випадках, коли у верхній голівці шатуна встановлюється втулка, виробляють її заміну.

Відновлення нижньої головки шатуна здійснюється так само, як і відновлення роз'ємних підшипників ковзання.

Відновлення колінчастого вала, який в результаті короткочасних перевантажень, старіння металу і ряду інших причин схильний значного зношування за рахунок стирання шатунних і корінних шийок, здійснюється створенням ремонтного припуску на зношених поверхнях і їх подальшої механічної обробки під номінальний розмір.

Мал. 3.5. Схема обробки отвору верхньої головки шатуна:

1 - шпиндель; 2 - • центрирующая оправлення; 3 - шатун; 4 - установча оправлення

Створення припуску на механічну обробку на шиях колінчастих валів здійснюється двома способами: наплавленням на шийки валів дроту Нп-ЗОХГСА діаметром 1,6 мм під шаром флюсу АН-348А і наступною нормалізацією вала або наплавленням на шийки валів дроту Св-08.

Механічну обробку шийок колінчастого вала після створення припуску на обробку необхідно здійснювати в наступній послідовності:

# 9632; шліфувати корінні шийки колінчастого вала попередньо;

# 9632; шліфувати шатунні шийки колінчастого вала попередньо;

# 9632; шліфувати галтелі колінчастого вала;

# 9632; шліфувати корінні шийки колінчастого вала остаточно;

# 9632; шліфувати шатунні шийки колінчастого вала остаточно;

# 9632; провести балансування колінчастого вала;

# 9632; полірувати корінні і шатунні шийки колінчастого вала;

# 9632; провести контроль геометричних розмірів і форми корінних і шатунних шийок колінчастого вала.