Лабораторна робота N1

1. Мета лабораторної роботи.

Метою лабораторної роботи є поглиблення загально-інженерних знань технології виготовлення зубчастих коліс.

В результаті виконання лабораторної роботи студент повинен:

ЗНАТИ - загальне пристрій зубофрезерного полуавтомата 53АЗОП;

ВМІТИ - вибрати ріжучий інструмент і визначити режим зубофрезерования.

2. Інструмент, який використовується при фрезеруванні циліндричних зубчастих коліс, і правила його вибору

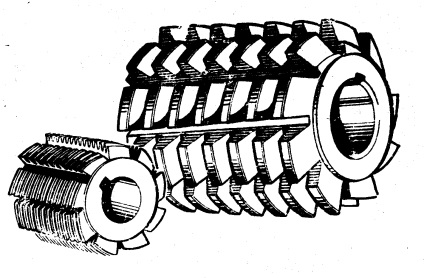

Для нарізування зубчастих коліс на верстаті використовуються черв'ячні зуборізні фрези, які представляють собою черв'як, у якого на гвинтової поверхні утворені ріжучі кромки (рис.1).

Черв'ячні фрези виготовляються трьох типів: тип 1 - цільні прецизійні; тип 2 - цільні загального призначення; тип 3 - збірні загального призначення.

Для черв'ячних фрез встановлені класи точності ААА, АА, А, В і С. Клас ААА - вищий.

Основні розміри черв'ячних фрез для нарізування евольвентних коліс наведені у додатку 1 в таблиці 1, класи точності в таблиці 2.

Ріс.1.Червячная зуборізна фреза

Одним з методів підвищення продуктивності зубофрезерования є застосування многозаходних черв'ячних фрез. Вони дозволяють при використанні двухзаходная фрез підвищити продуктивність на 40. 50%, а трехзаходних на 60. 70%. При їх використанні необхідно кілька зменшувати величину подачі, так як при різанні ними збільшується загальна перетин стружки. Крім того, при застосуванні многозаходних фрез число зубів колеса не повинно бути кратним числу заходів фрези, щоб помилки кроку і профілю між заходами фрези були передані певним зубах колеса під час фрезерування.

3. Короткий опис полуавтомата 53а3оп

Напівавтомат зубофрезерний універсальний 53А3ОП призначений для нарізування прямозубих і вінтозубих зубчастих коліс, зірочок і шліцьових валиків черв'ячними фрезами методом обкатки в умовах серійного, дрібносерійного та індивідуального виробництва. Верстат дозволяє отримувати зубчасті колеса 5-6 ступеня точності по ГОСТ 1643-81. Основні технологічні характеристики верстата наведені в таблиці 3.

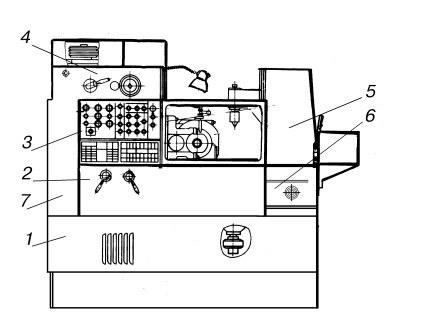

Конструктивно напівавтомат виконаний (рис.2) у вигляді передньої 7 і задній 5 стійок, розміщених на станині 1. Задня стенд сполучений зі столом 6, який може переміщатися по горизонтальних напрямних станини. У передній стійці знаходяться коробка подач 2 і коробка швидкостей 4 і розміщений пульт управління 3. Осьова подача здійснюється переміщенням санчат супорта по вертикальних напрямних передньої стійки. Висота нарізаються зубів коліс встановлюється за допомогою механізму підведення стола.

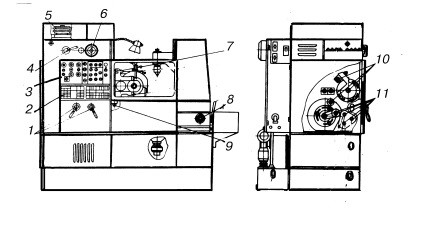

Основні органи управління верстатом показані на рис.3.

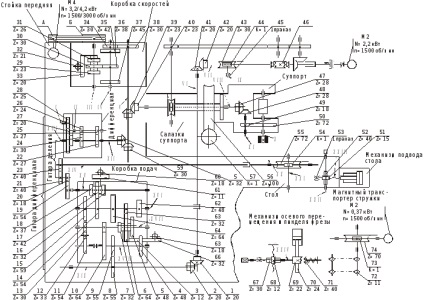

Кінематична схема верстата показана на рис.4.

Ріс.2.Расположеніе основних частин напівавтомата 53А3ОП

Основними кінематичними ланцюгами напівавтомата є ланцюга головного руху, ділення, осьових подач і диференціала. Головний рух здійснюється від електродвигуна М4. Через змінні шківи А і Б, триступеневу коробку швидкостей, циліндричну пару 34 і 38, конічні пари 39 і 40, 47 і 48, циліндричну супортні пару 49 і 50 обертання передається на шпиндель фрези.

Ланцюг поділу отримує обертання від ланцюга головного руху з вала Y через конічну пару 59 і 58, циліндричний диференціал, гітару ділення, через ділильну пару 54 і 55 при роботі правими фрезами або через шестерні 21 і 23, делительную пару 54 і 55 при роботі лівими фрезами , рух передається на шпиндель заготовки.

Ріс.3.Органи управління напівавтоматом 53А3ОП: 1-рукоятка перемикання подач; 2-таблиця вибору частоти обертання шпинделя і подач; 3-пульт управління; 4-рукоятка перемикання швидкостей; 5-шківи змінні; 6-квадрат осьового переміщення санчат супорта; 7-ноніус і шкала установки кута повороту супорта; 8-квадрат рукоятки настройки міжцентрової відстані; 9-квадрат повороту супорта; 10-гітара диференціала; 11-гітара ділення

Ланцюг осьових подач одержує обертання від валу ХIY через зубчасті колеса 23 і 21, 20 і 19 перебору, дев'ятиступеневою коробку подач, зубчасті колеса 9 і 8, конічні пари 2 і 1, 41 і 42, кулачкову муфту 46, яка замкнута з кулачками черв'яка осьової подачі 44, черв'ячні колесо 43. черв'ячне колесо передає обертання на гвинт IХ, по якому переміщається гайка 45 разом з санчатами супорта в напрямку осьової подачі.

Прискорене переміщення санчат супорта здійснюється від електродвигуна М5.

Прискорений підведення і відведення столу здійснюється від гідроциліндра, шток якого є гвинтом, що переміщує гайку 53 зі столом. Налаштування міжцентрової відстані проводиться шляхом обертання вручну через квадрат зубчастих коліс 51 і 52. При цьому обертається гайка 53, яка переміщує стіл по гвинту на величину міжцентрової відстані, яке встановлюється по лімбу і фіксується за допомогою спеціальної рукоятки.

Ріс.4.Кінематіческая схема верстата 53А30П

Ланцюг диференціала працює тільки при нарізанні вінтозубих коліс і забезпечує додатковий поворот столу із заготівлею крім повороту від ділильної кола на величину окружного кроку нарізається колеса.