Мал. 5.1. Схема структури МОП-транзисторів, виконаних на об'ємному кремнії (а) і за технологією КНС (б).

Ця технологія отримала назву КНІ - кремній на ізоляторі (англ. SOI, silicon on insulator) і володіла цілу низку переваг у порівнянні з класичною схемою.

1. Ізоляція елементів ІС від підкладки діелектриком, а не p - n - переходом, значно надійніша і дозволяє підняти верхній

межа робочих температур зі 120-150 C для звичайної технології до

2. При такій ізоляції не виникає необхідності в створенні ізолюючих канавок між сусідніми елементами (див. Стор. 88), що дозволяє підвищити щільність упаковки елементів в 1,5-3 рази і виключити з процесу кілька літографічних етапів.

3. Спрощення технологічного процесу і збільшення щільності упаковки, в свою чергу, підвищує відсоток виходу придатних виробів і знижує їх вартість.

4. Зберігаються можливості адаптації всіх існуючих і перевірених на практиці конструктивних і технологічних рішень стандартної КМОП-технології до КНІ-подложкам

5. Нарешті, виготовлені за технологією КНІ пристрої мають значно більшу радіаційної стійкістю, особливо важливою для застосування електроніки в космічній і атомній техніці. Це пов'язано з тим, що в таких ІС робочий збій, викликаний нештатним пробоєм між витоком і стоком, відбувається тільки при попаданні іонізуючої частинки безпосередньо в область каналу, а іонізація в решті підкладці ніякої ролі не грає.

мікропроцесорів RS-6000 на КНІ-пластинах власного виробництва.

Відомим винятком стала корпорація Intel, яка аж до десятого покоління процесорів Intel Core 2, виконаних за технологічним процесом 45/32 нанометрів, використовувала звичайні монолітні кремнієві пластини, а для досягнення необхідних характеристик застосовувала інші інновації, в тому числі high- k діелектрик з металевим затвором (розділ 4.2) і напружений кремній (розділ 5.3). На думку фахівців Intel, структури КНІ з товщиною плівки кремнію близько 100 нм (їх називають «частково збіднений КНІ» - англ. PD-SOI, partially depleted SOI) мають дуже великими підпороговими витоками в вимкненому стані

(Див. Стор. 96). Вільні від цього недоліку надтонкі (15 нм)

шари кремнію на ізоляторі - «повністю збіднений КНІ» (англ.

FD-SOI, fully depleted SOI) - надмірно дороги і збільшують вартість кожного процесора на 10%.

5.2. Технологія створення структур КНІ

Основна проблема створення структур КМОП на основі КНІ при використанні звичного SiO 2 в якості ізолятора полягає в тому, що шар оксиду є аморфним і на ньому можна виростити тільки полікристалічну плівку кремнію. Тому довелося шукати інші способи створення прихованого ізолюючого шару.

5.2.1. Кремній на сапфірі (КНС)

Одним з перших напрямків була гетероепітаксіі кремнію на монокристаллическом сапфірі (Al 2 O 3), який є відмінним діелектриком, має високу теплопровідність і вже давно застосовується в електронній техніці.

Основи гетероепітаксіі: Парофазна Епітаксія (CVD)

У промисловому виробництві домінуючим методом отримання епітаксійних монокристалічних плівок є

Парофазна Епітаксія (ГФЕ), англ. CVD, chemical vapour deposition

( «Хімічне нанесення з парів»). У цьому методі в вакуумну камеру подаються вибрані газові суміші, що містять кремній (а також, при необхідності, легирующую домішка) і на нагрітої монокристаллической підкладці протікає реакція хімічного відновлення кремнію з видаленням летючого залишку. Найчастіше робочим газом є нижчий гідрид кремнію моносилан SiH 4. який є безбарвним газом з неприємним запахом. його

Епітаксия (від грец. Επι - на і ταξισ - впорядкованість) - орієнтоване зростання одного кристала на поверхні іншого (підкладки).

відновлення відбувається за схемою: SiH 4 (г) Si (т) + 2H 2 (г). де букви г і т позначають газоподібну і тверду фазу відповідно.

Решта на поверхні підкладки атоми кремнію утворюють впорядковану структуру, яка визначається тим, наскільки сильно ці атоми взаємодіють з атомами підкладки і один з одним. При сильному ориентирующем вплив підкладки перші шари плівки практично повторюють кристалографічної будова її поверхні. Однак зі зростанням товщини покриття вплив підкладки слабшає і все більш енергетично вигідним стає формування кристалічної структури, характерної для масивного матеріалу плівки. Тому, починаючи з певної товщини, на поверхні зростає монокристалічна плівка цього матеріалу, яка, як правило, має більш досконалу структуру

і вищий ступінь очищення, чим об'ємний монокристал.

У разі великого неузгодженості сталих ґратки плівки і підкладки в початковому перехідному шарі виникають сильні механічні напруги і утворюються численні дефекти: двійники, дислокації та інші.

Кристалічна решітка кремнію гранецентрированная кубічна типу алмаза, а у сапфіра ромбоедрична, що складається з гексагональних осередків. Залежно від межі відмінність в постійних решітки може становити від 4 до 12%. Крім того, істотно розрізняються і коефіцієнти теплового розширення, що призводить до додаткових напруженням в кремнії при охолодженні.

Для усунення утворилися дефектів і отримання якісних структур доводиться нагрівати підкладки до високої температури (понад 800 C). Верхня межа робочих температур обмежений 1150-1200 C, так як при більш сильному нагріванні кремній

Двійникування - освіту в певній площині монокристалла областей, які є або дзеркальним відображенням атомної структури материнського кристала, або її поворотом навколо кристалографічної осі.

Дислокації - дефекти кристалічної решітки, що представляють собою лінії, уздовж яких порушено правильне чергування атомних площин.

і водень активно взаємодіють з сапфіровою пластиною з утворенням алюмінію і його летючих з'єднань. В результаті в приповерхневої області сапфіра виникають численні дефекти кристалічної структури і на ній може рости тільки полікристалічна плівка кремнію.

Перевага ГФЕ полягає в тому, що вона забезпечує рівномірний по товщині зростання шару на підкладках великих розмірів. Цим методом можна отримувати монокристалічні плівки найрізноманітніших матеріалів і легувати їх великою кількістю домішок.

Однак, звичайно ж, є і проблеми. Перш за все, потрібно забезпечити чистоту напускати газів не меншу, ніж у використовуваних твердотільних матеріалах, а це дуже не просто зробити. При нанесенні багатокомпонентних плівок або при легуванні необхідно прецизионно контролювати співвідношення компонентів в напускати сумішах. Для системи КНС є і специфічна особливість: через досить високих температур в процесі росту відбувається автолегірованіе кремнію алюмінієм (акцепторная домішка), викликане дифузією алюмінію з підкладки в зростаючий шар, що призводить до неконтрольованих змін його електронних властивостей. Нарешті, силани надзвичайно легко окислюються. Наприклад, моносилан в присутності кисню окислюється зі спалахом навіть при температурі рідкого азоту, а C 3 H 8 (трісілан) до того ж є легко летючої отруйною рідиною. Все це вимагає прийняття спеціальних заходів безпеки, в результаті чого технологія стає дорожчою.

Основи гетероепітаксіі: молекулярно-променева епітаксії (MBE)

Іншим можливим способом отримання епітаксійних шарів є МЛЕ, молекулярно-променева епітаксії (англ. MBE, molecular beam epitaxy). В основі методу лежить осадження випаруваного в молекулярному джерелі речовини на кристалічну підкладку. Для кожного з наносяться компонентів передбачений окремий джерело того чи іншого типу, що дозволяє прецизійно

регулювати швидкість напилення. Можливість різкого переривання і подальшого відновлення процесу напилення (за допомогою спеціальних засувок) дозволяє вирощувати багатошарові гетероструктури суворо контрольованій товщини з моноатомной гладкими межами і з заданим профілем легування. В установках МЛЕ є можливість досліджувати якість плівок in situ. тобто безпосередньо в процесі росту. До переваг методу відноситься і відносно низька температура росту (від 500 до

Незважаючи на досить просту ідею, реалізація даної технології вимагає надзвичайно складних технічних рішень. В установці необхідно отримати і підтримувати надвисокий вакуум (тиск не більше 10 -8 Па) для того, щоб виключити можливість забруднення зростаючої плівки із залишкової атмосфери. Чистота випаровуються, також повинна бути дуже високою (99,999999%). При цьому швидкість росту плівки залишається невисокою (зазвичай не більше 1000 нм в годину), а рівномірні по товщині шари можуть бути отримані тільки на дуже обмеженій площі підкладки.

Таким чином, висока вартість обладнання і мала продуктивність істотно обмежують можливість застосування МЛЕ в масовому виробництві НВІС.

Сучасна технологія КНС (UltraCMOS)

Що стосується технології КНС, яка більше 25 років успішно використовувалася в радіаційно-стійких космічних і спеціальних виробах, то початкові спроби застосувати її в КМОП НВІС успіхом не увінчалися. За розглянутими вище причин не вдавалося отримати досить досконалі монокристалічні плівки необхідної для систем кремній-на-ізоляторі товщини. До того ж і вартість сапфірових підкладок була набагато більше, ніж кремнієвих. Тому постійно проводився пошук інших способів створення заглибленого шару ізолятора під

монокристаллической плівкою Si, які обговорюються в наступних розділах.

яка дозволила набагато поліпшити якість шарів кремнію на сапфіровою підкладці і зменшити їх товщину до 100 нм і менш.

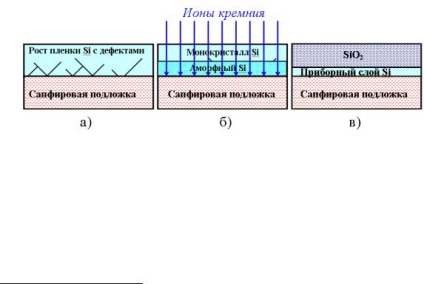

Суть цієї технології, яка включає три основних етапи, пояснюється на рис. 4.7.

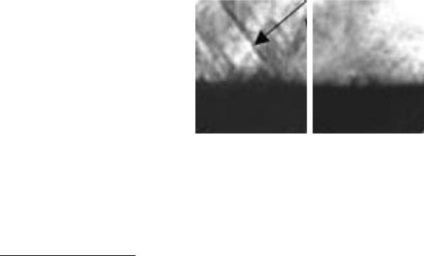

1. Спочатку проводиться традиційна епітаксії кремнію на сапфірі, при якій на гетерограніцамі неминуче виникає перехідний шар з дуже високою щільністю мікродвойніков і інших дефектів.

Мал. 5.2. Етапи технології UltraCMOS вирощування структур КНС.

а) Епітаксия кремнію на сапфірі; перехідний шар містить дефекти двойникования. б) Опромінення іонами кремнію і аморфізація дефектного шару.

в) твердофазна епітаксії аморфного шару і подальше окислення поверхні.

При подальшому зростанні, як зазначалося вище, число цих дефектів зменшується і для плівок достатньої товщини (близько 600

Peregrine Semiconductor - великий розробник високопродуктивних радіочастотних (англ. RF, radio requency) КМОП ІС для оборонної та космічної промисловості, а також для бездротових мобільних пристроїв (в т. Ч. IPhone, iPad

нм) на поверхні формується монокристалічна плівка кремнію, практично не містить дефектів (рис. 5.2 а).

2. Отримана структура опромінюється іонами кремнію так, щоб вони потрапили в канали між паралельними рядами атомів верхнього шару і пройшли крізь нього, майже не втрачаючи енергію і не створюючи радіаційних дефектів. У перехідному шарі ці канали зруйновані і рухаються в ньому іони відчувають численні зіткнення з атомами кристала, вибиваючи їх з вузлів. Вибиті атоми, як правило, мають енергію, достатню для того, щоб і самим брати участь в подібному процесі. В результаті уздовж траєкторії кожного іона виникають каскади зіткнень, що призводять до появи великої кількості рухомих точкових дефектів (вакансій і міжвузлових атомів). Взаємодія цих дефектів між собою (і з уже наявними дефектами) призводить до утворення стійких порушень кристалічної структури аж до повної її аморфізації.

На цьому і заснована ідея методу. Енергія іонів і доза опромінення вибираються так, щоб весь перехідний шар перейшов в

аморфний стан, але сама

від верхнього ненарушенного шару, який грає роль орієнтує підкладки (затравки). При цьому, як показують дані ПЕМ на рис. 5.3 б, вдається помітно поліпшити якість нижніх шарів Si аж до кордону розділу з сапфіром.

На заключній стадії цього етапу поверхню кремнію термічно окислюється так, щоб на сапфірі залишилася плівка кремнію необхідної товщини, а потім окисел видаляється.

Єдиним недоліком сапфіровою підкладки є її вартість, яка порівнянна з вартістю підкладки на базі GaAs або деяких інших підкладок КНІ. Для здешевлення продукції фахівці компанії розробили такий техпроцес, який на 99% збігається зі стандартною КМОП-технологією, а 1% припадає на обробку, метрології та скрайбірованіе сапфірових підкладок. Крім того, вартість сапфірових підкладок швидко знижується завдяки величезному попиту на світлодіоди білого світіння, які також на них виготовляються. Очікується, що щорічне споживання цих підкладок складе десятки мільйонів штук. Таким чином, технологія КНС залишається досить перспективною для масового випуску надійної і недорогої продукції завдяки простоті використання ізолюючого матеріалу підкладки і його переваг, які не забезпечує жоден інший матеріал.