Штампом називається інструмент для обробки тиском, поверхня або контур однієї або обох частин якого відповідає контуру оброблюваної деталі. Штампи відносяться до вузькоспеціалізованого інструменту. Слeдoвaтельно, для отримання деталей різних за масою і конфігурації виникає необхідність виготовлення свого штампа для кожної деталі.

Залежно від характеру деформування металу і врахування низки особливостей при об'ємної штампування на молотах, пресах або горизонтально-кувальних машинах інструмент для штампування підрозділяється на штампи для молотів, пресів і горизонтально-кувальних машин.

Мал. 37. Штампи для відкритої і закритої штампування:

б-закритий штамп; 1 - верхня половина штампа;

2 нижня половина штампа; 3 - виріб

Штампи для молотів складаються з двох роз'ємних частин, які в зібраному вигляді утворюють одну або декілька внутрішніх порожнин, званих струмками. Залежно від цього об'ємна штампування поділяється на штампування у відкритих і закритих штампах (рис. 37).

При штампуванні у відкритому штампі кування виходить з облоєм - задирок за місцем роз'єму штампа. Облой з поковки видаляється за допомогою обрізних штампів. При штампуванні з облоєм порожнину штампа добре заповнюється металом, так як обсяг заготівлі береться більше обсягу порожнини штампа. Таким чином, штампування у відкритих штампах допускає застосування заготовок, що відрізняються між собою за масою і обсягом. Штампування у відкритих штампах зазвичай проводиться на молотах, пресах та кувальних вальцях.

Безоблойная штампування являє собою деформацію металу в закритих штампах, в яких освіта облоя не передбачено.

Для отримання поковок в закритому штампі без надлишку і недоліку металу потрібне строге рівність обсягу заготівлі обсягом порожнини штампа, інакше при надлишку металу штамп ви не вийдете і кування не буде сформована, а при нестачі металу - буде неповне заповнення порожнини штампа. Такі поковки йдуть в шлюб.

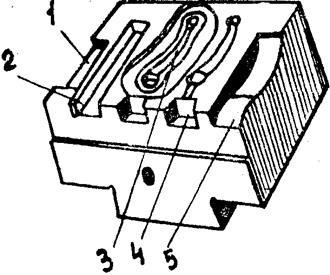

Мал. 38. многоручьевого штамп:

1 - протяжної струмок; 2 - підкатний струмок; 3 - остаточний струмок; 4 - попередній струмок; 5 - гнучкий струмок

Облойной і безоблойная штампування на молоті може здійснюватися в одноручьевих або многоручьевих штампах.

Одноручьевие штампи застосовуються для отримання поковок нескладної конфігурації, форми і розмірів. Виготовлення поковок складної форми здійснюється в многоручьевих штампах, що складаються з заготівельних і штампувальних струмків. Заготівельні струмки призначені для підготовки заготовки до подальшої штампуванні. Штампувальні струмки призначені для остаточного формування поковки. 3аготовітельние струмки розміщуються в одному загальному або в декількох окремих штампах. На рис. 38 показаний многоручьевой штамп з послідовним виготовленням поковки по переходах.

Многоручьевим формувальні штампи, що прикріплюються до pa6очім органам обладнання, застосовуються для об'ємного штампування деталей складної форми зі змінними перерізами по довжині: шатуни, колінчасті вали, вигнуті важелі, деталі автоматики, хрестовини і т. Д. Формувальні штампи цього типу виконуються з декількома струмками. Одна група струмків - заготівельних - служить для попереднього формоутворення заготовки; інша група - штампувальних - для попередньої і остаточної об'ємного штампування. Мірна заготовка з прокату спочатку послідовно обробляється в заготівельних струмках, в яких їй надається форма, близька до контурів штампувального струмка, а потім при тому ж нагріванні штампується в штампувальних струмках. Перекладання заготовок зі струмка в струмок при невеликих розмірах виробляється ковальськими кліщами.

До заготівельним струмків, службовцям головним чином для попереднього перерозподілу металу заготовки уздовж її осі, відносяться:

- протяжної струмок - служить для зменшення поперечного перерізу і збільшення довжини заготовки;

- підкатний струмок - служить для точного розподілу металу по довжині заготовки за рахунок зменшення її поперечних перерізів на одних ділянках і збільшення їх на інших;