6-5. ЗБІРКА КОЛЛЕКТОРА

Після токарної обробки комплекту колектори збирають. Основна умова збірки - це чистота всіх деталей, що збираються, верстата, рук та спецодягу збирача. Тому всі заходи повинні бути прийняті для запобігання попадання в колектор 'пилу, бруду, металевої стружки і т. Д. Забруднення внутрішніх порожнин колектора викликає замикання між пластинами, яке або зажадає перебирання колектора, або виявиться в експлуатації, викликавши аварію машини. Втулка колектора повинна бути ретельно пофарбована всередині емаллю. Комплект пластин ретельно перевіряється на відсутність задирок, заволочек, випадково прилип стружки і т. Д.

Збірка проводиться в наступній послідовності.

На втулку колектора надягають ізоляційний конус, потім кладуть комплект пластин, вставляють ізоляційний циліндр, накладають натискну шайбу з надітим ізоляційним конусом і загортають гайку. по-

Мал. 6-8. Шаблон для вимірювання виточки в пластинах.

-ложении пластин по відношенню до шпоночной канавці коробки відповідно до розмітки якоря точно встановлюється за допомогою пристосування Щілина між пластинами і ізоляційним конусом закривається тимчасовим мотузковим бандажем для захисту від попадання бруду

Зібраний таким чином колектор (з Пресовий кільцем) нагрівають до 160 ° С і пресують

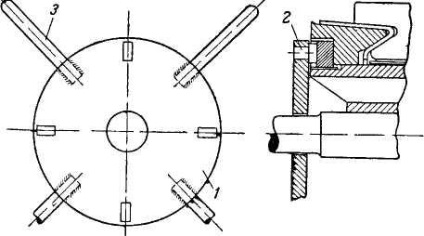

Мал. 6-9. Ключ для загортання гайки колектора

Залежно від розмірів колекторів і технологічних можливостей пресування проводиться або під пресом (колектора невеликого діаметра), або шляхом рівномірної хрестоподібної підтяжки стяжних болтів, або гайки колектора.

При цьому затягування болтів і гайки роблять за допомогою спеціальних ключів з певною довжиною рукоятки при певному зусиллі.

Якщо пресування проводиться під пресом, то тиск преса прикладається до коробки (втулки) колектора і натискний шайбі. Величина його залежить від розмірів колектора і орієнтовно вказана в табл 6-2.

Під пресом підтягують болти або гайку колектора (рис. 6-9).

Після цього колектор звільняють від пресувального кільця, перевіряють на лампочку замикання між пластинами, розчищають заволочкі так, щоб перевірка на лампочку показувала відсутність замикань між пластинами. Після цього виробляють вторинний нагрів

160 ° С, пресування і підтяжку гайки, а потім третій нагрів до 160 ° С і розгін гарячого кол лектора.

Операція розгону полягає в обертанні колектора при швидкості в 2-2,5 рази більше номінальної протягом 15- 30 хв, проводиться вона для ущільнення ізоляційних конусів колектора. Перед розгоном колектор повинен бути отбалансирован.

Після розгону виробляють останню підтяжку, потім грубу обробку зовнішньої поверхні, перевірку

Випробувальна напруга для ізоляції колектора від корпусу