Більшість лікарських препаратів для прийому всередину випускаються у формі таблеток, яка найбільш зручна для пацієнта і пристосована для тривалого зберігання в звичайних умовах. Крім того, виготовляючи ліки у формі таблеток, фармацевти мають можливість гнучко регулювати швидкість, повноту і місце вивільнення лікарських речовин в шлунково-кишковому тракті.

Для того щоб отримати таблетку з необхідною міцністю, розпадання і розчинність, а також точною кількістю діючих і допоміжних компонентів, які будуть максимально рівномірно розподілені по всьому об'єму, необхідно належним чином налагодити технологію виробництва.

Розробка технології виробництва таблеток - складний багатоетапний процес

Навіть при достатньому досвіді фармацевтів-технологів і використанні найбільш часто вживаних інгредієнтів, процес створення нового лікарського препарату вимагає ретельної попередньої відпрацювання кожної технологічної операції, починаючи від подрібнення сировини і закінчуючи поліруванням оболонки готової таблетки.

При цьому найбільш великі складності можуть виникнути в процесі змішування інгредієнтів, а також їх пресування в готові лікарські форми.

Можливі проблеми при змішуванні порошків

Існує безліч проблем, що виникають при змішуванні і перемішуванні порошкових речовин з різними фізико-хімічними властивостями і технологічними характеристиками, включаючи:

- Складність отримання гомогенної суміші. Перш за все, це стосується порошків з неоднорідним гранулометричним складом, а також тих випадків, коли концентрація в суміші одного з рецептурних компонентів в кілька разів нижче концентрації інших. Останнє, зокрема, характерно для гомеопатичних препаратів і таблеток з сильнодіючими активними речовинами.

- Освіта конгломератів частинок порошку або гранул. Порошок і грануляти з високою схильністю до агломерації неможливо ретельно перемішати в звичайному міксері барабанного типу. У таких сумішах будуть утворюватися грудки, а при змішуванні маслянистих порошків взагалі вийде один великий ком.

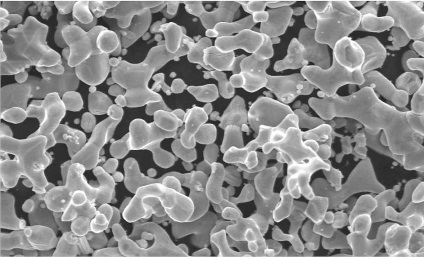

Неправильна обробка порошків з високою адгезією частинок може призвести до утворення конгломератів

- Пошкодження структури частинок порошку зі зміною фізико-хімічних властивостей. Якщо змішування підлягають порошкові субстанції з пластівчастими крихкими частинками, що виникає при русі по колу відцентрове прискорення здатне їх зруйнувати.

- Необхідність з'єднання речовин з різною структурою. наприклад дрібнодисперсних сухих порошків і волокнистих часток з підвищеною вологістю.

З урахуванням вищесказаного, вкрай важливий момент - правильно вибрати пілотний змішувач. Завдяки наявності на ринку фармацевтичного обладнання широкого спектру різних агрегатів, це питання легко вирішується.

Так, наприклад, для змішування добре сипучих гранулятов з високою схильністю частинок до когезії використовують V-подібний лабораторний блендер. оригінальна конструкція якого забезпечує ефективне, і, одночасно, щадне розбивання конгломератів в процесі перемішування. Більш детально дізнатися особливості і переваги пілотної установки цього типу ви зможете на сторінці каталогу з описом насадки, а також з нашої статті.

V-подібний блендер YM-4

Змішування делікатних порошків з легкими пластівчастими частками проводять в змішувачах кубічної форми. При обертанні таких пристроїв відсутній відцентрове прискорення оброблюваного матеріалу. Крім того, завдяки використанню універсального редуктора, швидкість обертання кубічних змішувачів марки Pharmag може бути зведена до мінімальної, що забезпечує максимально щадне вплив на інгредієнти і дозволяє ефективно перемішувати частки з малою питомою вагою.

Для швидкого і ефективного змішування гранулометричні неоднорідного сировини з різним ступенем адгезії частинок застосовують змішувачі типу «п'яна бочка», що володіють високою швидкістю і складною траєкторією обертання.

Змішувач типу «п'яна бочка» RM-6

Пілотні міксери можуть бути корисні не тільки на етапі розробки і налагодження технології, але і безпосередньо в процесі промислового виробництва. Так, наприклад, для отримання гомогенної суміші при необхідності змішати кілька сот грамів діючої речовини з декількома десятками кілограмів допоміжних, технологи часто користуються прийомом «50х50».

При цьому в невеликому пілотному міксері інгредієнти спочатку змішуються в рівних співвідношеннях, наприклад 500 г і 500 г. Потім до отриманої суміші додається ще кілограм допоміжної речовини, суміш знову перемішується і т.д. Коли загальна маса суміші перевищить допустимий для пілотної установки кількість, її переміщують в потужну промислову установку, додають решту обсягу допоміжних речовин і остаточно перемішують.

Після змішування інгредієнтів і перевірки якості отриманої суміші настає етап пресування, яке може виконуватися двома різними способами.

Види і особливості пресування готових таблетсмесей

Суміші порошкових речовин можуть пресувати двома способами:

- прямим пресуванням;

- пресуванням після попереднього гранулювання.

Пряме пресування пігулки маси використовується рідше за рахунок більш високого ризику розшаровування таблетки, високого тиску на матеріал і можливого порушення дозування діючої речовини при його малому процентний вміст і / або неправильно обраної технології змішування (див. Вище). Більш того, добре сипучі дрібнодисперсні суміші спресувати безпосередньо практично неможливо.

Гранулювання дозволяє нівелювати ці недоліки і може проводитися за однією з двох технологій:

- вологе гранулювання;

- сухе гранулювання.

Детально дізнатися про особливості кожного методу і переваги змінних грануляторов Pharmag ви зможете тут.

Сухий гранулятор DG

Однак в деяких випадках етап гранулювання можна (а іноді і необхідно) виключити з технологічного процесу.

До головних переваг методу прямого пресування відносяться:

- інтенсифікація та здешевлення процесу виробництва;

- можливість таблетованих термонеустойчівие порошкові суміші;

- можливість спресовувати речовини, що вступають між собою в реакцію при розчиненні.

Методом прямого пресування отримують, наприклад, таблетки ацетилсаліцилової кислоти або натрію броміду. Частинки цих кристалічних порошків мають ізодіаметріческую форму і не прилипають до прес-формам. Крім того, в них отсутствую дрібнодисперсні фракції, що ще більше покращує сипучість і прессуемость.

У кожному конкретному випадку вибір методу пресування визначається з урахуванням характеристик пігулки суміші і економічної обгрунтованості, після чого технологія відпрацьовується в умовах лабораторії з використанням пілотних пігулок пресів.

Пілотні таблеткові преси

Незважаючи на велику різноманітність моделей, всі існуючі пілотні таблетпреси відносяться до одного з двох типів машин: ексцентрикових або ротаційним.

Ексцентрикові преси більш просто влаштовані, але відрізняються меншою продуктивністю і в фармації зазвичай використовуються тільки на етапах розробки нових препаратів. Один з кращих апаратів цього типу - компактний ексцентриковий прес Minipress MII марки Riva, що відрізняється гранично низьким шумом під час роботи і дозволяє економно витрачати дороге сировину за рахунок практичної відсутності відходів.

Під маркою Riva також випускається лінійка пілотних таблетпрес ротаційного типу, пристосованих для вирішення різних завдань, включаючи виробництво двошарових таблеток, можливість роботи в умовах ізолятора і ін.

Ексцентриковий таблетками прес MINIPRESS MII

Максимально гнучка регуляція параметрів технологічного процесу і широкий асортимент змінного прес-інструменту робить таблеткові преси аргентинського виробництва найкращим рішенням при оснащенні дослідної установки повного циклу.

До загальних переваг обладнання цього бренду також необхідно віднести простий і легкий перенесення технології на промислове обладнання різних марок.