Правильна система мастила значно знижує втрати енергії на тертя, підвищує коефіцієнт корисної дії верстата, зменшує знос, збільшує довговічність труться, зберігає точність верстата, сприяє плавної його роботі і отримання заданої шорсткості поверхонь деталі, що обробляються на верстаті.

Як мастильних матеріалів в верстатах застосовують рідкі мінеральні масла і густі (консистентні) мастила. Найбільше застосування для змащення верстатів отримали індустріальні масла наступних марок: І-12А, І-20А, І-30А. Ці масла більше підходять для змащення вітчизняних швидкохідних механізмів і дають можливість здійснити централізовану мастило з її циркуляцією і очищенням від забруднення.

Вибір сорту мастила в першу чергу визначається швидкостями щодо ковзання і навантаження, що діють в сполученнях. За інших рівних умов, чим вище швидкість відносного ковзання і чим менше питомий тиск (на одиницю площі) в сполученні, тим меншою в'язкості має бути масло. Для прецизійних металорізальних верстатів, як правило, вибирають мастило, що має найменшу в'язкість.

У металорізальних верстатах вибір сорту мастила ускладнюється тим, що має місце велика різноманітність пар тертя, що працюють при різних відносних швидкостях і навантаженнях. Застосування різних мастил ускладнило б конструкцію мастильної системи і ускладнило експлуатацію такого верстата. Тому зазвичай вибирають один (рідше два) сорти масла, орієнтуючись на середні умови роботи і на відповідальні сполучення верстата.

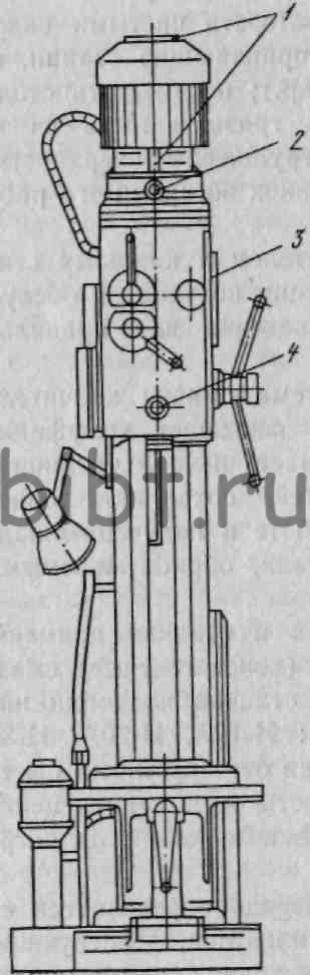

Мал. 9.26. Пристрій для змащення верстата 2Н118

На рис. 9.26 показано спеціальний пристрій для змащення на верстаті 2Н118. Мастилі підлягають підшипники електродвигуна 1, підшипники і шестерні коробки подач і механізм подач 3, гвинт підйому столу 5, валик підйому столу 5, підшипники електронасоса 7, покажчик роботи маслонасоса 2 і покажчик рівня масла 4.

До первинної заливки мастила необхідно промити все масляні ємності бензином або освітлювальним гасом, заповнивши їх потім маслом, сорт якого вказано в паспорті верстата.

Рівень масла в свердлильної голівці контролюють по мастиловказівника. Перший раз міняти масло рекомендується після 10 днів роботи, другий - після 20 днів, а потім - через кожні 3 міс. перед заливкою

масло має бути попередньо профільтровано через сітку. Перед початком роботи на верстаті, відразу ж після включення обертання шпинделя вправо, потрібно перевірити роботу маслонасоса. Контроль здійснюють за вказівником на передній стінці сверлильной головки.

Тільки переконавшись у нормальній роботі насоса і змастивши всі крапки, можна приступити до роботи на верстаті.

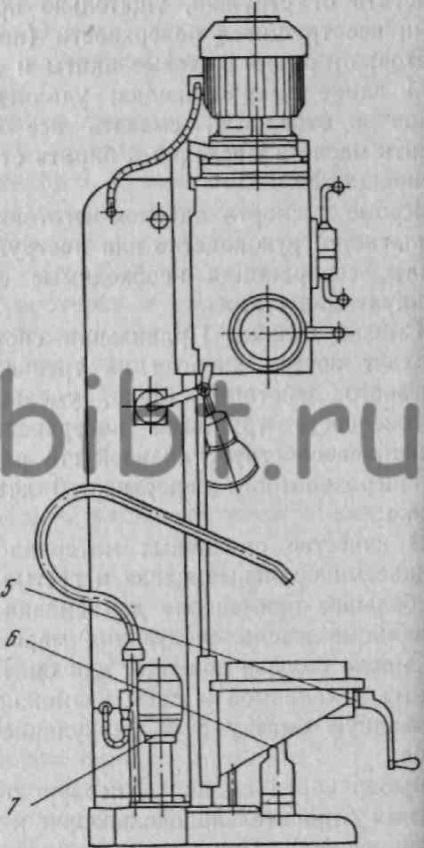

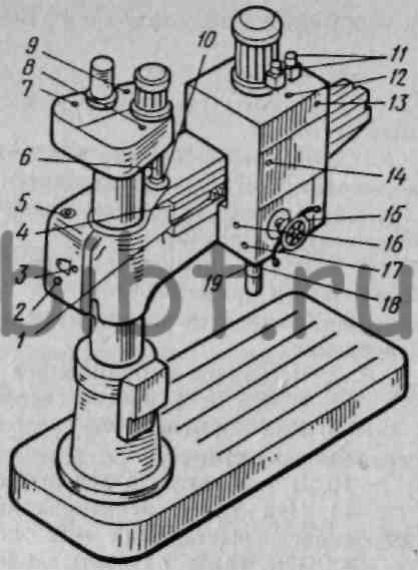

Мал. 9.27. Мастило радіально-свердлильного верстата 2А554.

1 -19 - точки змащення

Як інший приклад розглянемо мастило радіально-свердлильного верстата моделі 2А554 (рис. 9.27).

Верстат забезпечений комбінованою системою змащення.

Мастило пари, що треться колона - рукав здійснюється автоматично за допомогою плунжерного насоса, який при кожному спрацьовуванні механізму віджиму рукава подає порцію масла до поверхонь, що труться.

Механізми, що знаходяться всередині сверлильной головки, змащують автоматично від загальної гідравлічної системи сверлильной головки. Решта труться елементи верстата змащують вручну.

Мастило шпиндельних підшипників виробляють вручну за допомогою шприца. Мастило нижніх підшипників можлива при висунутому шпинделі.

Мастило верхніх підшипників виробляють шприц-масельничкою зі спеціальним наконечником через отвір в корпусі свердлильної головки. Для цього необхідно попередньо зняти передній ток сверлильной головки.

1. Які роботи можна виконати на свердлильних верстатах?

2. Які основні правила свердління отворів на свердлильних верстатах?

3. Які основні відмінності в прийомах свердління в кондуктора і по розмітці? Як проводиться розмітка центру отвори?

4. Які основні відмінності в прийомах свердління глухих і наскрізних отворів?

5. У чому полягає процес розсвердлювання отворів, в яких випадках його застосовують?

6. Які отвори називають глибокими, які прийоми і свердління?

7. Що таке вібраційне свердління і його переваги?

8. У чому особливості свердління важкооброблюваних сплавів

9. Як просвердлити неповне і багатогранне отвори на свердлильному верстаті?

10. У чому полягає процес розкочування отворів?

11. Що таке зенкерование, цекованіе, зенкование? Основні особливості виконання цих операцій.

12. Що таке розгортання отворів, для чого ще застосовують які основні прийоми виконання цієї операції на свердлильному верстаті?

13. Які основні відмінності в прийомах нарізування різьблення глухих і наскрізних отворах?

14. Які особливості нарізування різьблення в важкооброблюваних сплавах?

15. Які основні прийоми установки і закріплення заготовок різальних інструментів?

16. Які основні правила догляду за сверлильном верстатом