1. На крайках, що примикають до підошви і торцях шпали, допускаються фаски шириною не більше 15 мм.

2. За погодженням виробника зі споживачем допускається виготовляти шпали, у яких розміри і розташування заглиблень на підошві відрізняються від зазначених на рис. 1. а форма і розміри вертикальних каналів для закладних болтів відрізняються від зазначених на рис. 2 - 4.

Перша група містить позначення типу шпали (п. 1.2.1). У другій групі вказують варіант виконання підрейкової майданчики (табл. 1).

Приклад умовного позначення (марки) шпали типу Ш1, першого варіанту виконання підрейкової майданчики:

1.2.4. Залежно від тріщиностійкості, точності геометричних параметрів, якості бетонних поверхонь шпали підрозділяють на два сорти: перший і другий.

Шпали другого сорту призначені для укладання на малодіяльних, станційних і під'їзних шляхах. Поставку шпал другого сорту виробляють тільки за згодою споживача.

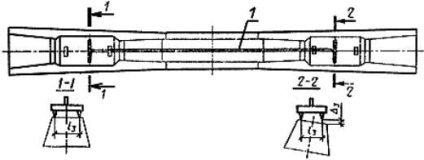

1 - заставна шайба; 2 - дротяна арматура

Перетин 3-3 наведено на рис. 3

Підрейковий ЧАСТИНА шпал Ш1-1

Підрейковий ЧАСТИНА шпал Ш1-2

Перетину 4-4, 5-5 і 6-6 наведені на рис. 2

1.3.4. Нормовану передавальну міцність бетону повинна дорівнювати 32 МПа (326 кгс / см 2).

1.3.5. Відпускну міцність бетону приймають рівною передавальної міцності бетону.

1.3.6. Марка бетону по морозостійкості повинна бути не нижче F200.

щебінь фракції 20 - 40 мм в кількості не більше 10% від маси щебеню фракції 5 - 20 мм по ГОСТ 10268;

щебінь з природного каменю фракції 5 - 25 мм по ГОСТ 7392 при відповідність його всім іншим вимогам ГОСТ 10268.

1.3.9. Номінальна число арматурних дротів в шпал 44. Розташування дротів, контрольоване на торцях шпали, має відповідати зазначеному на рис. 5. Відстань по вертикалі у просвіті між парами або окремими дротами, в разі їх відхилення від проектного положення, не повинно бути менш 8 мм. Допускається розворот пар дротів на 90 ° при збереженні зазначеного вище відстані.

Для забезпечення проектного розташування дротів можуть застосовуватися розділові проставки, що залишаються в тілі бетону шпали (див. Додаток 2). Допускається за узгодженням виготовлювача зі споживачем застосовувати проставки, що відрізняються від зазначених в додатку 2.

Зниження сили натягу окремих дротів понад 10%, викликане проскальзиваніем дроту в захопленні, не повинно бути більше ніж в однієї дроту в шпалах першого сорту і у двох дротів в шпалах другого сорту.

1.3.11. Допускаються відхилення від номінального числа арматурних дротів за умови, що загальна сила натягу наявних дротів не менше зазначеної в п. 1.3.10. При цьому граничні відхилення за кількістю дротів не повинні перевищувати ± 2 шт.

1.3.12. Кінці напруженої арматури не повинні виступати за торцеві поверхні шпал першого сорту більш ніж на 15 мм і другого сорту - більш ніж на 20 мм.

1.3.14. Значення дійсних відхилень геометричних параметрів шпал не повинні перевищувати граничних, вказаних в табл. 3.

Примітка. Розміри, для яких не вказані граничні відхилення, є довідковими.

1.3.15. Ухил підрейкових майданчиків до поздовжньої осі шпали у вертикальній площині, що проходить через вісь (подуклонка), повинен бути в межах 1:18 - 1:22 для шпал першого сорту і 1:16 - 1:24 а для шпал другого сорту.

1.3.16. Різниця ухилів підрейкових майданчиків різних кінців шпали в поперечному до осі шпали напрямку (пропелерних) не повинна перевищувати 1:80.

1.3.17. Значення дійсних відхилень товщини захисного шару бетону до верхнього ряду арматури не повинні перевищувати, мм:

- для шпал першого сорту;

- для шпал другого сорту.

1.3.18. Розміри раковин на бетонних поверхнях і близько бетону ребер у шпал не повинні перевищувати значень, зазначених в табл. 4.

Граничні розміри, мм

обколов бетону ребер

Діаметр (найбільший розмір)

Шпали першого сорту

Шпали другого сорту

Шпали першого сорту

Шпали другого сорту

Шпали першого сорту

Шпали другого сорту

Шпали першого сорту

Шпали другого сорту

Завзяті кромки підрейкових майданчиків

Верхня поверхня середньої частини шпали

Інші ділянки верхньої поверхні

Бічні і торцеві поверхні

* Не більше трьох раковин на одному майданчику.

** Не більше однієї раковини.

1. Допускається наявність на поздовжніх крайках підрейкових майданчиків відбитків від зварних швів між незнімними підрейковий плитами і формою.

2. Допускається наявність на торцях шпал відбитків елементів жорсткості діафрагм глибиною не більше 5 мм.

1.3.19. Глибина зазорів між дротами і бетоном на торцях шпал не повинна перевищувати 15 мм для шпал першого сорту і 30 мм для шпал другого сорту.

1.3.20. У шпалах не допускають:

напливи бетону в каналах для болтів, що перешкоджають вільній установці і повороту цих болтів в робоче положення;

місцеві напливи бетону на підрейкових майданчиках;

прокручування болтів рейкового скріплення в каналах шпали при закручуванні гайок;

тріщини в бетоні.

Для формування каналів для болтів допускається установка внутрішніх елементів, конструкцію і матеріал яких узгоджують зі споживачем.

1.4.2. На верхній поверхні шпал штампуванням при формуванні наносять:

товарний знак або коротке найменування підприємства-виготовлювача - на кожній шпал;

рік виготовлення (дві останні цифри) - не менше ніж у 20% шпал кожної партії:

У кінцевій частині кожної шпали фарбою наносять:

1.4.3. Місця нанесення маркувальних написів вказані на рис. 6.

Допускається нанесення товарного знака або стислого найменування підприємства-виробника та року виготовлення на одній половині шпали.

1.4.4. Маркувальні написи слід виконувати шрифтом висотою не менше 50 мм.

1.4.5. На обох кінцях шпали другого сорту наносять фарбою поперечну смугу шириною 15 - 20 мм (див. Рис. 6).

1 - номер партії; 2 - товарний знак або коротке найменування підприємства-виробника; 3 - рік виготовлення; 4 - знак шпали другого сорту

2.2. Шпали приймають:

за результатами періодичних випробувань - за показниками морозостійкості бетону і точності геометричних параметрів шпал, за винятком розміру а шпал типу Ш1-2;

за результатами приймально-здавальних випробувань - за показниками тріщиностійкості шпал, міцності бетону (класу бетону по міцності на стискування, передавальній і відпускній міцності), стану каналів для болтів, точності розміру а шпал типу Ш1-2, якості бетонних поверхонь шпал.

2.3. Періодичні випробування шпал за показниками морозостійкості бетону проводять раз на рік, по точності геометричних параметрів - раз на місяць.

2.5. Для випробування на тріщиностійкість від кожної партії відбирають контрольні шпали у кількості 0,3%, але не менше 3 шт. Партію приймають по тріщиностійкості, якщо відібрані для випробувань шпали витримали контрольні навантаження. Шпалу витримала випробування на тріщиностійкість, якщо при контрольних навантаженнях не виявлені видимі тріщини в підрейкових і середньому перетинах. За видиму приймають поперечну тріщину в бетоні довжиною понад 30 мм від кромки шпали і розкриттям біля основи понад 0,05 мм.

При незадовільному результаті випробування на тріщиностійкість допускається розділяти партію на більш дрібні і пред'являти їх до повторних випробувань на тріщиностійкість. При незадовільному результаті повторного випробування допускається проводити суцільне випробування всіх шпал партії.

2.6. Приймання шпал станом каналів для болтів і якості бетонних поверхонь проводять за результатами суцільного контролю.

3.1. Міцність бетону на стиск визначають за ГОСТ 10180 на серії зразків, виготовлених з бетонної суміші робочого складу, що зберігалися в умовах, встановлених ГОСТ 18105.

Силу натягу окремих дротів арматури вимірюють методом поперечної відтяжки по ГОСТ 22362.

СХЕМА КОНТРОЛЮ ТОЧНОСТІ РОЗМІРУ а (# 916; а) ТА ПРОДУКЦІЇ підрейковий майданчиків (i1 І i2)

1 -шаблон або індикаторний пристрій

3.5. Відстань між завзятими крайками заглиблень підрейкових майданчиків різних кінців шпали а вимірюють шаблоном, що накладається одночасно на обидві підрейкові площадки шпали (рис. 7).

Відстані між крайками поглиблення одного кінця шпали а. між осями отворів для болтів а2 і від осі отвору до наполегливої кромки а3 забезпечують перевіркою цих розмірів на формі у металевих плит, що утворюють при формуванні шпал поглиблення в підрейкових майданчиках.

3.6. Ухил підрейкових майданчиків в поздовжньому і поперечному до осі шпали напрямках (подуклонка і пропелерних) вимірюють індикатором, що накладається одночасно на обидві підрейкові площадки шпал (рис. 7 і 8).

СХЕМА КОНТРОЛЮ пропелерних шпал (i)

1 - вимірювальний прилад

Відсутність в каналах шпали напливів бетону, що перешкоджають установці і повороту болта в робоче положення, а також прокручування болта при закручуванні гайки перевіряють заставних болтом по ГОСТ 16017 з граничними позитивними відхиленнями розмірів головки. Перевіряють все чотири канали контрольованої шпали.

СХЕМА ПРИСТРОЇ ДЛЯ ВИМІРЮВАННЯ Глибина загортання шайб

1 - ручка; 2 - шток; 3 - шкала; 4 - покажчик; 5 - корпус; 6 - головка

3.9. Товщину захисного шару бетону над верхнім рядом арматури контролюють посередині шпали методом, зазначеним на рис. 10. Допускається за узгодженням виготовлювача зі споживачем контролювати товщину на торцях шпали металевою лінійкою.

3.10. Висоту шпали перевіряють штангенциркулем в поперечних перетинах посередині кожної підрейкової майданчики і посередині шпали.

СХЕМА ВИМІРЮВАННЯ ТОВЩИНИ ЗАХИСНОГО ШАРУ БЕТОНУ над верхньою ПОРУЧ АРМАТУРИ посередині шпал

1 - рейка; 2 - дріт верхнього ряду арматури

Навантаження рівномірно збільшують з інтенсивністю не більше 1 кН / с (100 кгс / с) і доводять до контрольної, зазначеної в табл. 2. Це навантаження підтримують постійною протягом 2 хв, після чого оглядають бічні поверхні з двох сторін шпали у випробовуваного перетину з метою виявлення видимих тріщин в розтягнутій зоні бетону. Поверхня бетону при цьому не змочують. Освітленість поверхні бетону - становити не менше 3000 лк. Для вимірювання довжини тріщин застосовують металеву лінійку, а для ширини розкриття тріщин - вимірювальну лупу по ГОСТ 25706 з ціною поділки 0,05 мм.

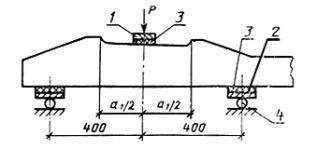

СХЕМИ ВИПРОБУВАННЯ шпал НА тріщиностійкості

в підрейковий перетині

в середньому перерізі

1 - сталева пластина з ухилом нижньої основи 1:20 розміром 250 '100 мм, середньої товщиною 25 мм; 2 - сталева пластина розміром 250 '100' 25 мм; 3 - гумова прокладка розміром 250 '100' 10 мм; 4 - сталевий валик діаметром 40 і довжиною 250 мм

3.12. Перелік пристосувань, індикаторів і шаблонів для контролю геометричних параметрів шпал наведено в додатку 3.

4.2. Шпали слід транспортувати і зберігати в штабелях горизонтальними рядами в робочому положенні (підошвою вниз). Висота штабеля повинна бути не більше 16 рядів.

Підкладки під шпали і прокладки між ними в штабелі слід розташовувати в поглибленнях підрейкових майданчиків шпал. Товщина дерев'яних підкладок і прокладок повинна бути не менше 50 мм. Допускається за узгодженням виготовлювача зі споживачем застосовувати дерев'яні прокладки перерізом не менше 40 '40 мм при розташуванні їх на відстані 30 - 40 мм від наполегливих кромок заглиблень в підрейкових майданчиках шпал.

4.3. Шпали транспортують у напіввагонах або автомобілях. Транспортування шпал різних марок і сортів в одному напіввагоні або автомобілі не допускається.

5.1. Виробник гарантує відповідність шпал вимогам даного стандарту при дотриманні споживачем правил їх експлуатації, транспортування і зберігання.

5.2. Гарантійний термін експлуатації шпал - 3 роки з дня укладання їх в дорогу. Обчислення гарантійного строку починається не пізніше, 9 міс. з дня надходження шпал споживачеві.

Показники матеріаломісткості шпал, виготовлених за типовою поточно-агрегатної технології в десятігнездних формах (без урахування технологічних і виробничих втрат за межами форми):

обсяг бетону на одну шпалу. 0,108 м 3

витрата стали на 1 м 3 бетону:

напруженої дроту діаметром 3 мм. 67,2 кг

заставних шайб. 11,8 кг

Матеріал - Ст 3. Товщина - 1 мм. Маса - 0,037 кг.

Для контролю геометричних параметрів залізобетонних шпал рекомендується користуватися комплектом пристосувань, індикаторів і шаблонів, розроблених інститутом «Індустройпроект» і прийнятих Міністерством промисловості будівельних матеріалів СРСР.

Найменування геометричного параметра