При обробці металів тиском в заготівлі під дією зовнішніх сил виникають напруги. Якщо вони невеликі, відбувається пружна деформація, при якій атоми металу зміщуються з положень стійкої рівноваги (рис. 2.2, а) на дуже малі відстані, що не перевищують міжатомні (рис. 2.2, б). Після зняття навантаження атоми внаслідок межатомного впливу повертаються в початкові положення стійкої рівноваги. Форма тіла повністю відновлюється і ніяких остаточних змін в металі не відбувається. Значення пружних деформацій дуже малі і складають тисячні частки відсотка.

Зі збільшенням зовнішнього навантаження напруги в тілі ростуть, що веде до зміщення атомів з положень стійкої рівноваги на відстані, значно перевищують міжатомні (рис. 2.2, в). Після зняття навантаження атоми займають нові місця стійкої рівноваги, тому форма тіла не відновлюється (рис. 2.2, г). Таке необоротне зміна форми тіла називається пластичною деформацією. Здатність металу піддаватися пластичної деформації називається пластичністю. Кількісно пластичність характеризується значенням максимальної залишкової деформації, яку можна повідомити металу до його руйнування. Пластичність, як буде показано нижче, не є постійною характеристикою металу, так як в значній мірі залежить від умов деформування.

Загальна пластична деформація полікристалічного металу складається з деформацій двох видів - внутрікрісталлітной і міжкристалітної.

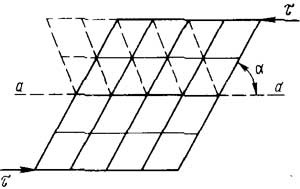

Мал. 2.2. Переміщення атомів при деформації ковзанням: а - стійка рівновага, б - пружна деформація, в - початок зсуву атомних шарів, г - пластична деформація; а - а - площини ковзання, τ - дотичні напруження

Розглянемо внутрікрісталлітной деформацію. Пластична деформація в окремо взятому зерні відбувається в основному за рахунок ковзання одних тонких атомних шарів кристалітів відносно інших (див. Рис. 2.2, в, г), причому їх відносне зміщення становить приблизно 100. 200 А. Зміщення відбуваються з особливих кристалографічних площинах (а - а), найбільш щільно упакованих атомами і званим площинами ковзання. Наприклад, для металів з гранецентрированной кристалічною решіткою такий площиною є площина октаедра abc (див. Рис. 2.1, г).

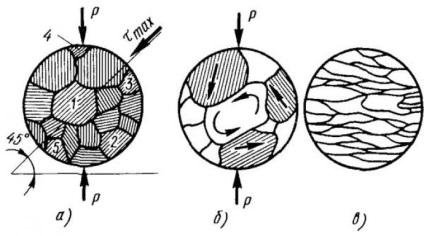

Ковзання атомних шарів відбувається в першу чергу за тими площинах, напрямок яких становить 45 ° по відношенню до напрямку дії зусилля стиснення Р (см. Рис. 2.3, а), так як за цими напрямками діють максимальні дотичні напруження Тmах. Так, в зразку, показаному на рис. 2.3, а, ковзання буде відбуватися перш за все в зернах 1. 5, площини ковзання яких розташовані під кутом 45 ° до дії зусилля Р. В результаті пластичної деформації (рис.2.3, б) зерна витягуються в напрямку найбільшого течії металу і набувають витягнуту форму (рис. 2.3, в). Така структура називається строчно або полосчатой. При спеціальній обробці поверхні деформованого металу смуги ковзання можна спостерігати візуально у вигляді дрібних рисок певного напряму.

Мал. 2.3. Полікрметалліческое будова металу (а), межкристаллитная деформація (б) і витягнута форма деформованих кристаллитов (в)

При деформації металу ударними навантаженнями його пластична деформація може розвиватися також за рахунок двойникования. Процес двойникования (рис. 2.4) на відміну від ковзання складається в стрункому зміщенні групи атомів щодо особливої площині а - а - площини двійникування, в результаті якого зміщується частина кристалітів займає положення дзеркального відображення його недеформованою частини.

В процесі деформування зерна повертаються і переміщаються один щодо одного - відбувається межкристаллитная деформація (див. Рис. 2.3, б). При розворотах у дедалі більшої кількості зерен площині ковзання одержують направлення під кутом 45 0 до дії сили Р верб них також інтенсивно розвивається пластична деформація. Таким чином заготовка пластично деформується в цілому.

Теоретичні розрахунки показують, що для одночасного зсуву однієї частини кристалітів відносно іншої потрібні напруги, в сотні разів перевищують ті, які є достатніми для цього на практиці. Пов'язано це з тим, що в реальних металах є місця ослаблених міжатомних зв'язків і велика кількість шкідливих домішок. Тому ковзання в зернах відбувається не одночасно по всій площині ковзання, а послідовно, шляхом переміщення окремих груп атомів щодо інших, на що потрібні значно менші зсувні напруження. Ослаблення зв'язків між атомами обумовлено наявністю недосконалостей в будові реальних кристаллитов, наприклад відсутністю або надлишком в вузлах решітки додаткових атомів. Такі недосконалості називають дислокациями.

У процесі холодної пластичної деформації в металі виникають додаткові дислокації, утворюються осколки кристаллитов, які, ускладнюючи подальшу деформацію, викликають збільшення міцності і твердості металу, зменшення пластичності і зміна його фізичних і хімічних властивостей. Так, електроопір і хімічна активність збільшуються, магнітна проникність і теплопровідність зменшуються. Сукупність змін механічних, фізичних і хімічних властивостей металу в результаті пластичної деформації називається наклепом або зміцненням.

Мал. 2.4. Переміщення атомів при деформації двійникуванням: а - а - площина двойникования, τ - дотичні напруження

Крім того, після холодної пластичної деформації кристалографічні площини зерен матимуть однакові напрямки. Така структура називається текстурою деформації; вона характеризується анізотропією (нерівністю) механічних властивостей в різних напрямках.

У процесі пластичної деформації одночасно з утворенням строчно структури і текстури деформації метал набуває також волокнисту будову. Воно спостерігається у вигляді тонких смуг, що представляють собою витягнуті в напрямку найбільшого течії металу неметалеві включення або зони металу, що містять підвищену кількість домішок. Якщо строчечного структура може бути виявлена тільки під мікроскопом, то волокнисту будову спостерігається неозброєним оком. Очевидно, що однорідний метал, в якому відсутні домішки, після деформації не матиме волокнистої будови.

При цілком певної для кожного металу максимальної пластичної деформації в ньому виникають мікропори і мікротріщини, які розвиваються, зростають і призводять до руйнування металу. Таким чином, для кожного металу існує гранично допустима пластична деформація, яка характеризує його пластичні властивості. Як показують дослідження, останні залежать від умов навантаження (стискання, розтягування), ступеня і швидкості деформації та ін.

На виробництві більшість металів і сплавів обробляють тиском в попередньо нагрітому стані, оскільки зі збільшенням температури пластичність металу збільшується, а опір деформації знижується. Залежно від температури обробки пластична деформація може бути холодною, неповної гарячої та гарячої.

На відміну від холодної пластичної деформації, докладно розглянутої вище, при неповній гарячої пластичної деформації відбуваються часткове відновлення спотвореної кристалічної структури і зменшення залишкових напружень в металі. Пояснюється це деяким підвищенням активності атомів, оскількирозглянута деформація здійснюється при підвищеній температурі - приблизно при Т = (0,25. 0,3) Тпл, де Тпл - температура плавлення металу. Слід зазначити, що при неповному гарячої пластичної деформації метал, хоча і в меншій мірі, ніж при холодній, але все ж кілька зміцнюється і набуває строчечного і волокнисту структуру.

Гаряча пластична деформація характеризується тим, що в основі, що деформується металі протікає процес рекристалізації - виникнення і зростання нових рівноосних зерен з неспотвореної кристалічною структурою замість деформованих. Рекристалізація повністю ліквідує строчечного структуру і зміцнення металу, деформованого в холодному стані. Встановлено, що для чистих металів температура рекристалізації Трек = 0,4 Тпл.

На відміну від неповної гарячої при гарячій пластичній деформації строчечного структура ліквідується, а волокнисту будову металу зберігається, оскільки витягнуті в момент деформування неметалеві включення рекристалізації не піддавалося. У горячедеформірованного металу механічні властивості вздовж волокон вище, ніж поперек, тому виготовляти поковки слід так, щоб напрямок волокон збігався з напрямком максимальних робочих напруг, що виникають в деталі при її експлуатації.

Схожі матеріали